除塵改造廠家脈沖布袋除塵器清灰控制流程

文章作者:九州環保 發布時間:2019-10-09

上一篇:九州手動電動插板閥原理和技術參數 下一篇:除塵改造廠家布袋除塵器使用壽命保證

單機除塵器一般結構比較簡單,同時安裝也比較方便,因此受到很多用戶和企業的喜歡,因此在一些不持續發生粉塵的地方,但是有時發生粉塵的地方,常常會安裝這樣的除塵器,但是一般情況

除塵器作為一種除塵的設備,無論是那種類型,都要讓粉塵進入其收塵器內,才能夠起到收塵的效果,因此無論是什么樣的除塵器,收塵室內要有負壓,才能夠起到收塵的效果。對于單機除塵器來說,安裝確實很簡單,但是也要注意到這一點,否則也是無法使用的,一般情況下需要有一臺與除塵器相符的引風機電機,主要是讓收塵室內產生負壓,帶有粉塵的空氣就會進入其中,然后起到收塵的效果,如果沒有引風機,那么就要求帶有粉塵的空氣要正壓進入收塵室,這種方法是可以的,但是妥善的處理其中的問題。能夠收塵還是不夠的,一般單機除塵器都是布袋除塵,還要有對布袋清理的壓縮空氣才行,要不時間一長,布袋的收塵效果就會下降,還有可能根本不能收塵。一般壓縮空氣都是由單獨的設備提供的,在使用除塵器時,可以將壓縮空氣引入到除塵器,這樣就完成了所有的安裝需求,當然了有的除塵需要的電源也要有準備。

單機除塵器一般結構比較簡單,同時安裝也比較方便,因此受到很多用戶和企業的喜歡,因此在一些不持續發生粉塵的地方,但是有時發生粉塵的地方,常常會安裝這樣的除塵器,但是一般情況下,這種單機除塵器也是有的安裝注意事項的,如果不注意其中的問題,也是無法正常使用除塵器的。

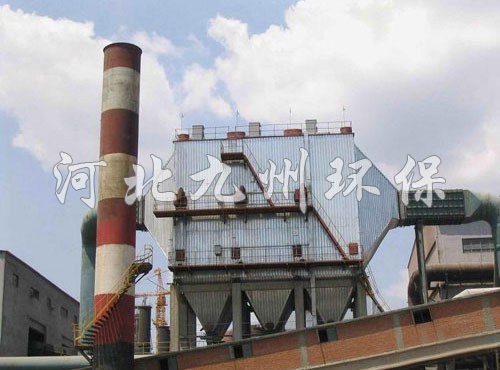

脈沖袋式除塵器是采用分箱室清灰的,清灰時,逐箱隔離,輪流進行。各箱室的脈沖和清灰周期由清灰程序控制器按事先設定的程序自動連續進行,從而了壓縮空氣清灰的效果。整個箱體設計采用了和出口總管結構,灰斗可延伸到總管下,使進入的含塵煙氣直接進入已擴大的灰斗內達到預除塵的效果。

脈沖袋式除塵器本體分隔成若干個箱區,每箱有32、64、96等條濾袋,在每箱側邊出口管道上有一個氣缸帶動的提升閥。除塵器在過濾含塵氣體的時間時,清灰控制器會發出信號,一個箱室的提升閥就開始關閉切斷過濾氣流;然后箱室的脈沖電磁閥開啟,以大于0.4MPa的壓縮空氣沖入凈氣室,濾袋上的粉塵;當這個動作完成后,提升閥重新打開,使這個箱室重新進行過濾工作,并逐一按上述程序完成全部清灰動作。

脈沖袋式除塵器采用脈沖清灰的方式,它的過濾面積為685平方米,耗氣量需0.9立方米/分,氣壓≥0.5兆帕。耗氣量的大小,可根據運行阻力調整清灰期間隔時間來改變。該袋式收塵器使用覆膜濾料的濾袋,覆膜濾料的優點是:表面過濾易清灰、粉塵剝離性好、阻力平穩。氣箱脈沖袋式收塵器分為10個獨立室,每個室為56條濾袋,每條濾袋重5千克,換袋時只需一人就可進行。

脈沖袋式除塵器清灰控制流程如下:

脈沖袋式除塵器阻力達到1500帕(可自行設定)一一室提升閥關閉8秒一一室電磁脈沖閥開啟0.1秒清灰一間隔時間8秒一一室提升閥打開8秒一室提升閥關閉8秒,室電磁脈沖閥開啟0.1秒清灰一間隔時間8秒一室提升閥打開8秒一第3室提升閥關閉……直至一室清灰完畢;當系統阻力升到設定值時,次清灰周期開始,整個過程由PLC控制。

選擇除塵布袋要遵循的要求:

除塵布袋是袋式除塵器的“心臟”,是袋式除塵設備的核心過濾部件,其質量好壞直接影響設備除塵效果和用戶的運行維護成本,故除塵濾料的正確選擇至關重要。所以對除塵布袋的生產流程要求非常嚴格。從材質的選擇到加工完成的成品,嚴格遵循以下五個要求:

1、把好原料關。根據濾料要求選擇合適的原料,包括纖維、耐溫、及可紡性等方面的需要。纖維本身所含油劑要適中,能選用原料。原料的質量直接影響成品濾料的質量指標,各有關人員均應嚴把原料關。

2、建立和嚴格的生產工藝。在針刺濾料的生產過程中,要有嚴格的生產工藝,工藝員要做到生產工藝先行,換品種要先做工藝試驗,然后做出合理的生產工藝設計,投產后還要進行產品跟蹤。換規格也要做到先做工藝試驗,檢測合格方可批量生產。

3、實施標準化作業。對各工序的操作工人要制定出切實可行的操作規程,并要有落實、有檢查;設備要做好保養,設備有良好的運行狀態,產品的質量和產量;為了避免產品被沾污,設備衛生和環境衛生。

4、做好檢驗、驗收工作。設半成品和產品檢查制度,嚴格按標準執行。半成品檢查中出現質量問題及時反饋、糾正,對各班組及個人的產品質量要嚴格考核。對成品檢查執行國標、企標。檢查、驗收合格的成品方可出廠。

5、做好信息反饋和售后服務。做好產品的信息反饋、跟蹤查詢、售后服務工作。在交貨時請求收貨方立即進行驗收。收貨單位發現問題時,應及時通知生產單位按標準共同進行復檢,凡出現的質量問題,生產廠家負全部責任。經常征求用戶意見,使質量問題能及時反饋。